O projeto da embalagem logistica

Quem projeta a embalagem logística? Em muitos casos, é o fabricante da mesma, principalmente quando realiza uma produção em grandes séries e oferece um produto pronto, ou de catálogo: sacos ou tambores, de diferentes materiais, caixas plásticas ou de aço, por exemplo. Em outros casos, a embalagem é desenvolvida pelo fabricante do produto a ser embalado, o que acontece geralmente com embalagens de papelão ou de madeira.

Algumas empresas de logística desenvolvem projetos de embalagens para aplicações específicas. A situação mais desejável é a da colaboração: o fabricante da embalagem recebe especificações do comprador (especificações de desempenho, dificilmente de materiais) e oferece propostas. Alguns produtores de caixas de papelão ou de madeira realizam projetos em função do produto a ser embalado, em acordo com o fabricante desse produto. Em qualquer situação, é importante que as responsabilidades por qualquer falha da embalagem fiquem perfeitamente definidas, contratualmente. A falha pode vir de uma especificação de compra incorreta ou de uma produção incorreta da embalagem, não conforme à especificação. São comuns as pendências judiciais por falta de clareza das responsabilizações. Toda especificação, como vimos, tem que estar associada a uma metodologia de verificação. O controle da qualidade se processa na fase de desenvolvimento, seja para a elaboração das especificações de compra, para desenvolvimento pelo comprador, e na fase de recebimento pelo mesmo, seja para a produção de uma embalagem de catálogo, pelo fabricante.

O projeto deve ser feito, de qualquer forma, seja pelo comprador da embalagem, seja por seu fabricante; seja para embalagens produzidas em função de pedidos ou oferecidas prontas, seguindo uma metodologia científica. Todo projeto tem duas fases: a conceitual e a dimensional. Isto se aplica aos projetos de embalagens e sistemas associados, de acondicionamento ou de proteções (contra choques, vibrações, umidade e corrosão, por exemplo). O projeto visa chegar a uma especificação de desenho e de desempenho. A especificação de desempenho pode ser transformada em uma especificação de materiais. Como vimos, a especificação deve levar a certo nível de qualidade total por um mínimo de custos globais, o que é obtido por um processo de comparação de alternativas.

Projeto conceitual

O projeto conceitual é o mais dependente da comparação de alternativas, seja para a cópia das mais promissoras, seja para a orientação da criatividade na inovação. A comparação pode ser feita a partir das embalagens já experimentadas pela empresa (mesmo as mal sucedidas, pois se aprende com o erro através da crítica), ou pode examinar embalagens de concorrentes, não necessariamente para uma cópia, eventualmente até proibida, mas como “inspiração” para a inovação. Na prática, a cópia, pura e simples, é o processo mais utilizado de projeto conceitual, como uso de tecnologias correntes. Caixas de papelão ou de madeira, garrafas plásticas ou de vidro, por exemplo, apresentam usos correntes que podem ser copiados, recorrendo-se até aos mesmos fornecedores. A inovação, porém, pode trazer vantagens competitivas. Uma caixa de papelão para hortifrutícolas com cantoneiras de plástico para dar resistência ao empilhamento, por exemplo, seria uma inovação em relação à prática usual, ou uma caixa plástica que pode ser empilhada quando vazia, contendo, cada duas, uma outra internamente.

Não há como descrever todas as possibilidades conceituais de embalagens. Normas técnicas de classificação apresentam tipos, codificados, das embalagens mais usuais. Destacam-se a NBR 5980 (baseada na FEFCO — Federação Européia dos Fabricantes de Cartão Ondulado — ver FEFCO ESBO Code) para as caixas de papelão, e a norma IPT-NEA 64CL, para as caixas de madeira. E, é claro, há toda uma literatura técnica especializada, como as publicações do IPT sobre embalagem, que descrevem detalhes construtivos e erros usuais a serem evitados no projeto conceitual. A norma NBR 5980 / FEFCO estabelece códigos de identificação de cada tipo de caixa de papelão, com a vantagem de ser uma codificação internacional, que pode facilitar entendimentos de exportação.

Um ponto fundamental no desenvolvimento de um projeto: evitar erros já identificados em experiências passadas. As empresas seguradoras são fonte valiosa de informações sobre falhas de embalagem, de acondicionamento ou estiva da carga. Por exemplo (já citado ao tratarmos do Transporte), a Associação das Seguradoras Alemãs — GDV (Gesamtverbandes der Deutschen Versicherungswirtschaft) traz, em seu site informações e fotos ilustrativas valiosas. A ACE tem sua publicação periódica “Ports of the World” com boas informações sobre embalagem logística e conteinerização (www.inamarmarine.com). A NTC (National Transport Commission) tem um ótimo manual de estiva da carga no caminhão. O International Trade Centre tem uma série de informações e recomendações sobre embalagens de exportação, principalmente sobre as Diretivas Européias relativas a questões de impacto ambiental.

Erros frequentes

Vejamos alguns exemplos de erros típicos de embalagem logística que temos observado em nossa atuação, no IPT e no trabalho de consultoria junto a empresas reguladoras de seguro e seguradas.

- Falta de resistência da embalagem ao empilhamento.

- Falta de proteção do produto contra choques e vibrações, por um sistema de acolchoamento ou calços adequado.

- Falta de resistência da embalagem a impactos ou compressões em pontos localizados.

- Falta de sistema de fixação das embalagens em uma unidade de carga estável.

- Falta de proteção da embalagem ou do produto embalado contra molhamento.

- Falta de proteção do produto contra umidade ou corrosão.

- Presença de madeira úmida dentro do contêiner ou embalagem, seja em paletes ou calços de máquinas.

- Falta de fixação adequada do produto ou embalagem ao contêiner, ou carroceria, ou vagão.

- Soltura de parafusos e porcas pela vibração.

- Abrasão de áreas impressas, pelas oscilações da carga.

- Falta de informação gráfica necessária, na embalagem, para orientar os operadores de movimentação, empilhamento e transporte.

- Embalagem com área de apoio muito pequena sobre a embalagem de baixo, numa pilha, causando pressões excessivas.

- Embalagem com centro de gravidade muito alto em relação à largura de apoio.

- Uso de cintas têxteis de içamento passadas sobre cantos vivos da embalagem ou do produto movimentado.

- Uso de carreta comum, estreita, para cargas pesadas e altas, em lugar de carreta larga, rebaixada.

- Falta de meios para introduzir ou retirar uma carga pesada no fundo do contêiner (por arrastamento, por exemplo).

- Embalagens que podem ser facilmente abertas e fechadas, sem que fiquem evidências da abertura, o que facilita o roubo.

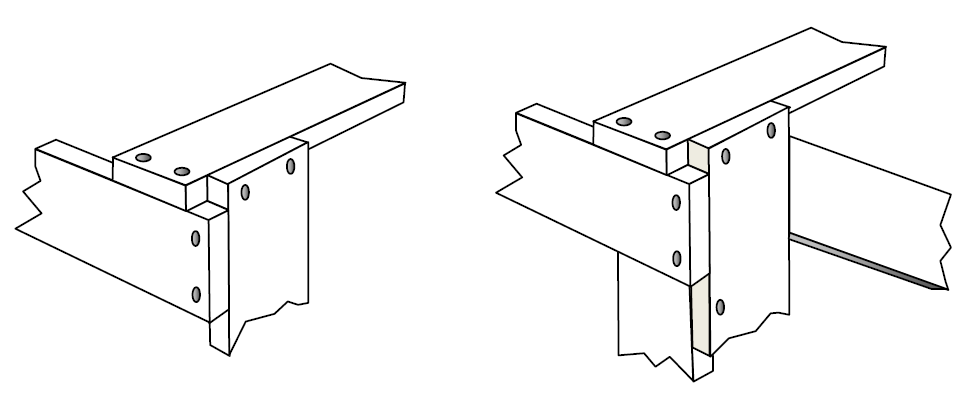

Alguns exemplos de soluções de problemas típicos são dados na literatura. Além da citada publicação do IPT e dos sites das seguradoras, podem ser consultadas publicações mais específicas, mesmo na rede. Para embalagens de madeira, caixas ou engradados, pode ser visto o Wood Crate Design Manual [PDF, 5Mb]. Muitas recomendações são óbvias. Usar pregos com alta resistência ao arrancamento (resinados, espiralados ou anelados) e sempre colocados perpendicularmente às fibras da madeira. Usar contraventamentos (vigas em diagonal) nos engradados. Usar cantos triortogonais.

Usar madeiras tratadas e secas (sobre as madeiras, trataremos em detalhe no capítulo referente a Materiais). Madeiras muito duras devem ser pré-furadas com broca no local dos pregos.

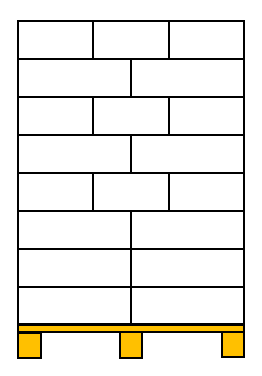

Para caixas de papelão, o óbvio é recomendar a paletização (com palete de madeira seca), a plastificação com cobertura contra molhamento (pois já sabemos que chove dentro do contêiner, por exemplo), a estabilização de pilhas por envolvimento plástico ou amarração com cantoneiras, ou mesmo colagem das caixas entre si. Uma forma de estabilização usual é o empilhamento cruzado das caixas, mas isto prejudica muito a resistência das que estão em baixo, na pilha. Uma solução alternativa é o empilhamento semi-colunar, que pode ser combinado com a plastificação. O teste de estabilidade de pilha pode ser feito por queda rotacional ou (o que seria melhor mas nem sempre disponível) por teste de oscilação horizontal.

Parte essencial do projeto conceitual é o da estrutura da embalagem. Esta pode ter que resistir a esforços de empilhamento, de levantamento, de compressões localizadas, de impactos, de pressão interna ou externa, de vibrações. A resistência ao empilhamento é dada por dois fatores: a resistência à compressão da embalagem e a estabilidade da pilha. Veremos esses aspectos em mais detalhe ao tratarmos do dimensionamento estrutural. Embora esse seja um problema essencialmente de dimensionamento, há questões conceituais envolvidas. A forma do empilhamento, como vimos acima, é um dos aspectos. O desenho da embalagem, eventualmente com reforços colunares, deve prever determinada altura de empilhamento dinâmico ou estático, o que for mais severo.

A estabilidade também é dependente do desenho. Contraventamentos em engradados, como vimos acima e como veremos ao tratar do dimensionamento, são uma forma de aumentar a estabilidade intrínseca da embalagem. A estabilidade no empilhamento pode ser garantida por meio de encaixes entre as embalagens, como o que patenteamos no IPT, além dos sistemas de estabilização citados acima.

Um dos problemas frequentes que ocorrem com embalagens logísticas é sua falha em operações de levantamento, seja manual, seja mecanizado, por garfo ou içamento.

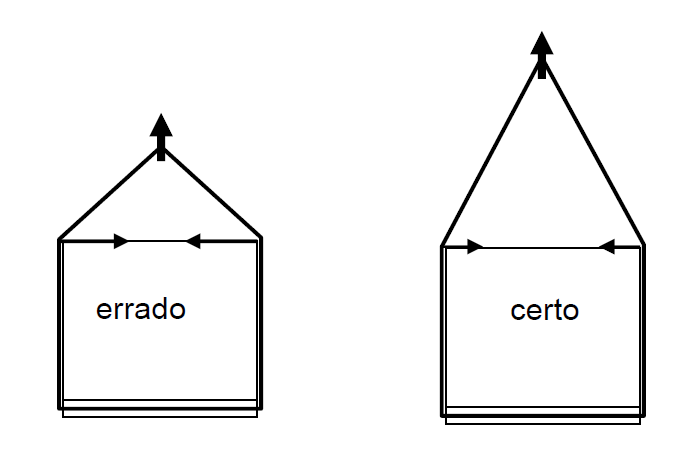

O levantamento da embalagem aplica esforços de compressão e flexão, seja nos pontos de passagem de cabos ou cintas de içamento, seja nos pontos de apoio sobre garfo, seja do produto sobre o fundo da embalagem. O desenho da embalagem com pontos de içamento deve prever reforços nesses pontos, mas mesmo a embalagem estando bem projetada, os operadores devem ser instruídos a minimizar o ângulo entre cabos, como mostra a figura (que já vimos em Movimentação).

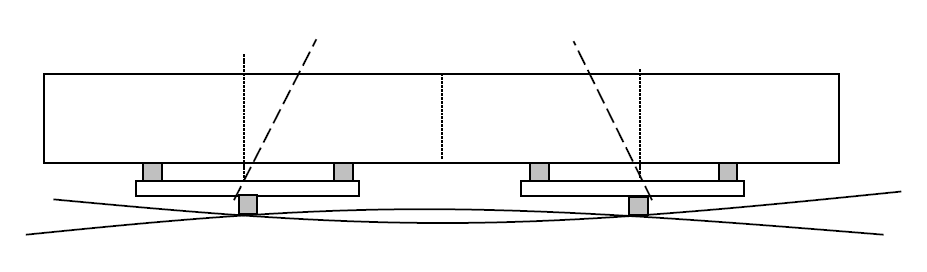

A flexão da própria embalagem, nos casos em que for muito longa, pode vir a ser um problema se o esforço não puder ser transmitido ao produto. O posicionamento dos pontos de apoio e içamento deve ser tal que minimize os momentos fletores e sua transmissão ao produto. Devemos lembrar que o apoio sobre uma carreta longa é um apoio deformável, pois nenhuma carreta é absolutamente plana e rígida. A figura abaixo mostra um exemplo de embalagem longa (cerca de 20m) que não sofre deformação com as flexões da carreta e minimiza os momentos fletores de apoio e içamento, além de dar um certo acolchoamento pela flexão da vigas da base.

O projeto conceitual envolve, além do conceito estrutural da embalagem e acondicionamento, o projeto dos sistemas de proteção. Depois dos aspectos conceituais, trataremos dos problemas de dimensionamento.

Proteção contra molhamento

A embalagem pode ter a necessidade de uma proteção contra a exposição à chuva. Caminhões abertos e as operações de carga e descarga nos portos e aeroportos, como vimos, podem levar a carga a tomar chuva, pois os operadores podem demorar em providenciar uma lona de cobertura. É importante, então, que a embalagem ou unidade de carga esteja coberta por uma chapa ou folha impermeável. Chapas finas de aço podem cobrir caixas grandes, de madeira, por exemplo, sendo importante que a chapa não seja perfurada por pregagem na face superior. Folhas plásticas impermeáveis devem estar cobertas por chapa de papelão ou madeira para proteção contra rasgamento, principalmente se as embalagens forem sujeitas a receber um empilhamento. A paletização também é importante para separar as caixas de um piso molhado, no contêiner, por exemplo.

O símbolo gráfico do guarda-chuva, significando “proteger contra molhamento”, pode ser um estímulo a que os operadores sejam mais cuidadosos.

Deve-se lembrar que pode haver chuva dentro do contêiner, com a precipitação de água condensada no teto. Se a umidade do ar dentro do contêiner for elevada, essa condensação e precipitação serão intensas. Para evitar umidade intensa dentro do contêiner (ou da embalagem), toda madeira nele colocada, seja como paletes ou como calços, deve ter menos de 14% de teor de umidade. Vamos ver, ao tratar dos materiais, que uma peça de madeira verde pode ter mais água que madeira.

A cobertura da carga, no contêiner, por um papel que absorva a umidade condensada e gotejada, é recomendável, ainda que seja um paliativo se a umidade for muita.

O próprio produto, dentro da embalagem, deve ter sua cobertura impermeável, se for sensível ao molhamento ou umidade. Existem filmes plásticos, reforçados por tecido e/ou folha de alumínio, que têm alta impermeabilidade, se corretamente selados e não forem perfurados.

A proteção contra o molhamento por condensação pode ser associada à proteção contra a umidade.

Proteção contra humidade

A umidade atmosférica pode atacar o produto embalado de diversas formas, como já vimos. Mofo, corrosão, ataque químico, podem ser os problemas.

Além da impermeabilização por meio de um envoltório perfeitamente fechado, como vimos, que não contenha madeira úmida, devem ser providenciados absorvedores de umidade.

O absorvedor de umidade, ou dessecante, mais utilizado é a sílica-gel. Ela nada tem de gel, pois é formada por grãos sólidos e porosos de sílica (SiO2) produzidos sinteticamente do silicato de sódio. É um adsorvedor, ou seja, realiza uma absorção superficial. Sua porosidade é tão grande que um grama desses grãos pode ter 800m2 de área. Tem, portanto, uma grande capacidade de adsorção de gases e água. Após saturada de água, pode ser seca novamente se colocada em temperatura superior a 120°C. Acima de 60°C, temperatura que pode ocorrer em um contêiner sob o sol, a sílica-gel deixa de adsorver a umidade e tende, pelo contrário, a liberar a que foi adsorvida. A sílica-gel pode receber um aditivo, cloreto de cobalto, que a torna azul quando seca e rosa quando úmida, indicando, portanto, a saturação, ou se ainda tem alguma capacidade de adsorção. Com esse aditivo ela se torna tóxica.

A sílica-gel é colocada em saquinhos de tecido. Estes nunca devem ficar em contacto com a superfície a ser protegida contra a umidade.

Um saquinho de 100g de sílica-gel pode adsorver cerca de 25g de água. Um saco de 400g (seco) estaria saturado se tiver cerca de 500g, sendo essa outra forma de verificar a saturação.

Proteção contra corrosão

A publicação do IPT, Manual de proteção contra corrosão no armazenamento e transporte, 1976, apresenta tais métodos em detalhe.

Basicamente, tem-se (1) a proteção contra a umidade, por secagem do ambiente; (2) a proteção superficial dos materiais sensíveis; e (3) o uso de inibidor de corrosão.

O primeiro sistema, com o uso de dessecadores, foi tratado acima. Sabe-se que a corrosão nunca ocorre em ambientes com umidade relativa abaixo de 50%, isentos de contaminantes, como poeiras, e com temperatura estável, que evite a condensação da umidade sobre a superfície metálica, com formação da película de água necessária, como eletrólito, para que haja a corrosão. A secagem do ambiente protege contra a corrosão por impedir a formação da película eletrolítica. A proteção superficial, que pode ser combinada com o primeiro sistema, trabalha com uma série de produtos anticorrosivos disponíveis no mercado, como graxas, ceras e óleos protetivos, sendo recomendável levantar informações com seus fabricantes.

O uso de inibidores permite evitar a corrosão mesmo em presença da umidade. Os inibidores voláteis — daí o nome VPI (Vapor Phase Inhibitor) ou VCI (Volatile Corrosion Inhibitor — marca registrada) são vapores que se dispersam na atmosfera da embalagem, contidos por uma barreira, depositando-se na superfície a ser protegida e reagindo eletroliticamente com a água da película superficial.

Proteção contra choques e vibrações

Os dois sistemas mais usuais de proteção do produto contra choques que podem ocorrer na distribuição logística são os acolchoamentos e os calços. Os calços, mesmo sendo rígidos, dão alguma proteção por apoiar o produto em partes mais resistentes do mesmo, ou por apoios que evitam flexões ou outras deformações do produto. Os acolchoamentos funcionam por sua deformação, fazendo com que a aceleração sofrida pela embalagem não seja totalmente transmitida ao produto.

São muitos os sistemas de acolchoamento e os materiais que os constituem. Não teríamos aqui espaço para a descrição de tais sistemas, e essa descrição seria mais pobre que a observação das práticas usuais. Podem ser sistemas deformáveis por compressão ou por flexão elástica. Raros sistemas funcionam com deformações não elásticas, por amassamento (flambagem), e são ótimos se houver um único impacto acidental (ou previsto, como no lançamento de embalagens por pára-quedas).

Alguns sistemas combinam a proteção contra choques com a proteção de superfícies contra abrasões ou riscamentos, e até mesmo contra umidade, por envolver o produto. São filmes de envolvimento contendo bolhas de ar, ou folhas de polímero expandido, ou envelopes acolchoados.

Além dos sistemas de acolchoamento, para a proteção do produto contra vibrações que ocorrem no transporte é necessário que o próprio produto seja preparado para o transporte, principalmente o de longa distância. Parafusos devem receber travas para impedir que se afrouxem com a vibração. Podem ser usadas porcas travantes ou roscas com travas químicas. Peças ou partes móveis devem ser corretamente bloqueadas para impedir que, quando em oscilação ou deslocamento, entrem em choque com outros componentes do produto. O próprio produto deve ser bloqueado dentro da embalagem primária para impedir que fique se deslocando, o que pode causar danos por abrasão, por impactos, por eletricidade estática gerada pelo atrito, por apoio irregular, etc..

Proteção contra roubo

A embalagem não pode impedir o roubo, mas pode não chamar a atenção ou dissuadir o ladrão. Se for percebida uma abertura da embalagem, pode-se, imediatamente, acionar o policiamento ou a responsabilização. Assim, a primeira regra, é a de usar embalagens que não possam ser abertas sem deixar evidente que o foram. Fitas adesivas de segurança, com marcações exclusivas que se alteram se forem descoladas; filmes de envolvimento identificados e soldados, que só abrem com corte ou rasgamento; cintas de arqueação seladas, são exemplos de sistemas de segurança. A pregagem de caixas de madeira de dentro para fora, nas paredes e no fundo, com a tampa lacrada de alguma forma, é outra recomendação. Quando a embalagem tem que ser aberta e re-fechada, para inspeção alfandegária, por exemplo, que seja lacrada após o fechamento. Esse fechamento pós inspeção tem que ser perfeito, mantendo a integridade da embalagem, sem chapas ou tábuas soltas, ou abas do papelão abertas. É importante que a embalagem de produto valioso e atraente ao roubo não chame a atenção. Não deve ter marcas de identificação a não ser as marcações logísticas de advertências de segurança e de encaminhamento.

Num lote de embalagens, é necessário que todas estejam numeradas sequencialmente, o que reduz o risco de extravios, mesmo acidentais.

Aberturas acidentais (ou aparentemente acidentais) devem ser imediatamente fechadas e seladas com fitas de segurança — daí a importância do controle da qualidade dos operadores logísticos, como vimos ao tratar do ambiente de distribuição e das dificuldades em certas áreas.

Produtos perigosos

Entre as características importantes do produto embalado, como vimos, está a periculosidade. Esta é uma característica tão importante que há normas internacionais regulamentando a embalagem de produtos perigosos. Infelizmente são normas, baseadas no Orange Book da ONU (UN Recommendations on the Transport of Dangerous Goods Model Regulations), que apresentam certas periculosidades, pois são erradas em aspectos vitais para a segurança. Mais infelizmente, foram copiadas pela ANTT (Agência Nacional de Transportes Terrestres) para regulamentar o transporte terrestre de produtos perigosos no Brasil, apesar de advertências do IPT e da ABNT.

Um ponto mais crítico é a falta de um fator de segurança para o teste de empilhamento das embalagens, olvidando o fato de que a pilha fica sujeita a acelerações no transporte. Por isso, recomenda-se que tais normas (ONU, ANTT) não sejam seguidas, mas que se adote normas como a ABNT 11564 - 2002 ou a ASTM D4169, que prevêem fatores de segurança no teste de empilhamento, que podem variar de 5 a 10 (levam em conta, também, além das acelerações, os efeitos de umidade e outros). Ressaltamos também a importância do teste de vibração, não considerado na norma da ONU. Muitos são os danos à embalagem e ao produto embalado que podem ser causados pela vibração em transporte, com graves consequências (colapsos, vazamentos, explosões).

Testes de resistência à pressão interna devem ser feitos com todo tipo de embalagem para líquidos. A norma do Orange Book dispensa esse teste em embalagens internas de embalagens combinadas, para transporte aéreo. Essa dispensa é perigosa, com certeza.

Atualização

Lembramos que este texto é anterior a 2010.

Uma revisão do Orange Book de 2015 (a última disponível na internet) mostra que não houve mudanças significativas nos testes de empilhamento, pressão interna e queda — ver UN Recommendations on the Transport of Dangerous Goods - Model Regulations Nineteenth revised edition.

Logo no início, ao definir “produto”, lembramos de um caso particular: a embalagem para fezes, ou urina, ou swabs, ou outros materiais para exames clínicos. Temos, no Brasil, o sério problema de que poucas cidades têm laboratórios capazes de fazer certas análises clínicas. Então o material coletado tem que ser mandado via aérea em uma embalagem extremamente exigente. Além de uma embalagem terciária com função térmica e uma embalagem secundária com função de acolchoamento e absorção, há uma embalagem primária que tem que suportar testes de pressão interna, e o conjunto deve passar por testes extremamente rigorosos definidos pela IATA (Infectious Substances Shipping Guidelines). Altura de queda de 9m, por exemplo.