Estudos de caso

Embalagem logística de hortifrutículas

A distribuição de hortifrutícolas no Brasil, principalmente nas grandes cidades, tem sido um tanto caótica, com perdas significativas. É muito difícil a avaliação das mesmas, pois o próprio conceito de perda é discutível, visto que são altas as perdas por razões comerciais. O fato é que, tanto na distribuição física como na social, de âmbito nacional, (a exportação seria outro problema, ou outro estudo de caso) as condições são irregulares, particularmente no que se refere à embalagem logística e a todo sistema logístico, envolvendo também a cadeia do frio. Uma das únicas regulamentações que havia, que colocava alguma racionalização nos fluxos, era a chamada “caixa K”, antiga caixa de querosene que havia sido adotada pelo Ministério da Agricultura como padrão de comercialização volumétrica, mas que apresentava dois grandes de problemas: não paletizável e limitada à madeira. Assim, a portaria ministerial que instituía a “caixa K” foi revogada, e o caos ficou completo. Como forma de atacar tal problema, o IPT realizou em 2002, para a Secretaria de Ciência, Tecnologia e Desenvolvimento Econômico do Estado de São Paulo, um estudo de racionalização e especificação dimensional e de desempenho de caixas destinadas a frutas e verduras “in natura”.

Para o dimensionamento geométrico foram adotadas as seguintes premissas básicas:

- As caixas devem ter dimensões próximas das aprovadas na prática.

- As caixas devem ser adequadas ao palete de 1000 x 1200mm.

- As caixas devem ter capacidades volumétricas padronizadas.

- As caixas devem ter dimensões que permitam o transporte de uma caixa vazia dentro de outras duas.

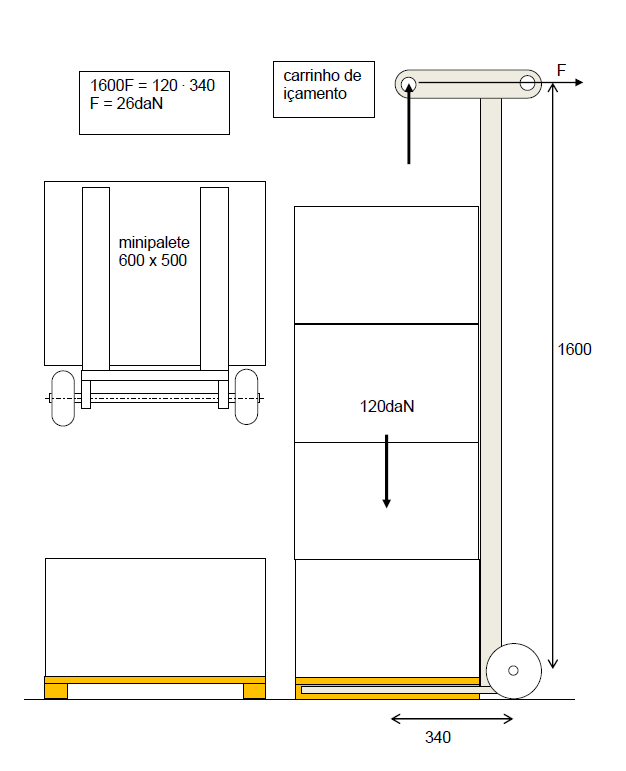

Introduzimos, ainda, o conceito do “meio-palete”, em vista de experiência observada na França, dada a necessidade de movimentação e comercialização de quantidades menores, em pequenas operações, que não admitem empilhadeira mas garfo rodante (paleteira) manual (minimercados e feiras). Aprofundando esse conceito, propusemos o minipalete, adequado à movimentação por carrinho de duas rodas com garfo, como visto em Condições físicas da distribuição física — Movimentação.

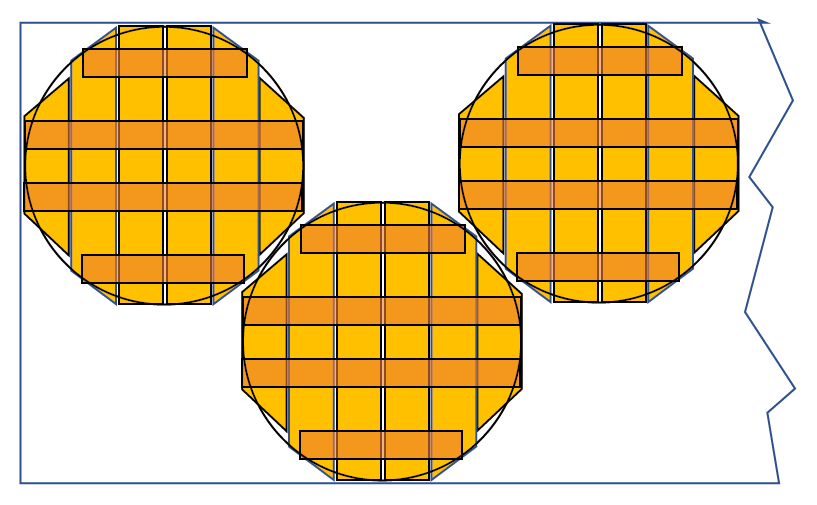

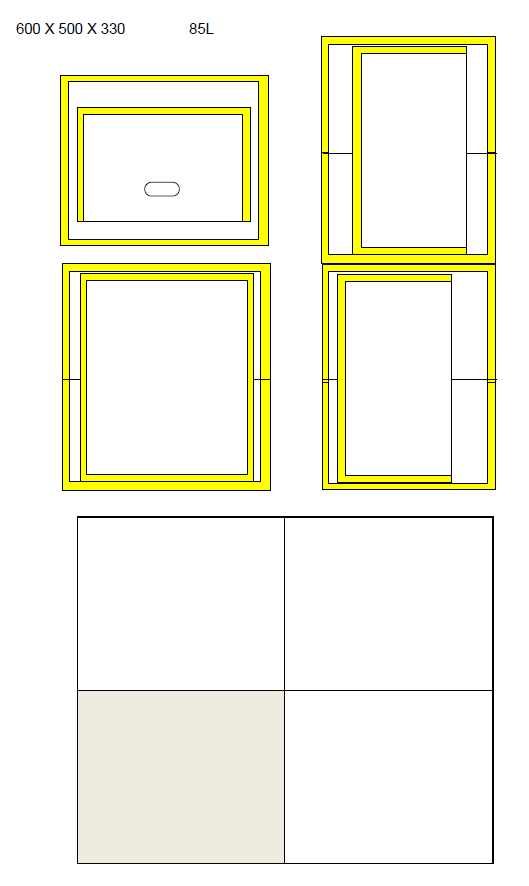

Esse mini-palete, de 600 x 500, resultou sendo o módulo dimensional das caixas, como metade do meio-palete, de 1000 x 600, sendo também adequado ao palete de 1100 x 1100.

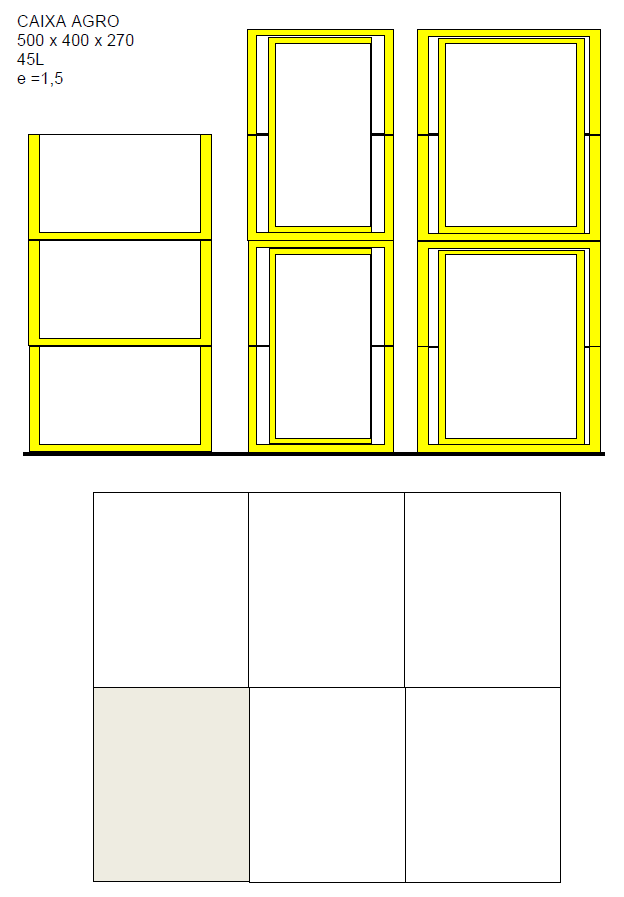

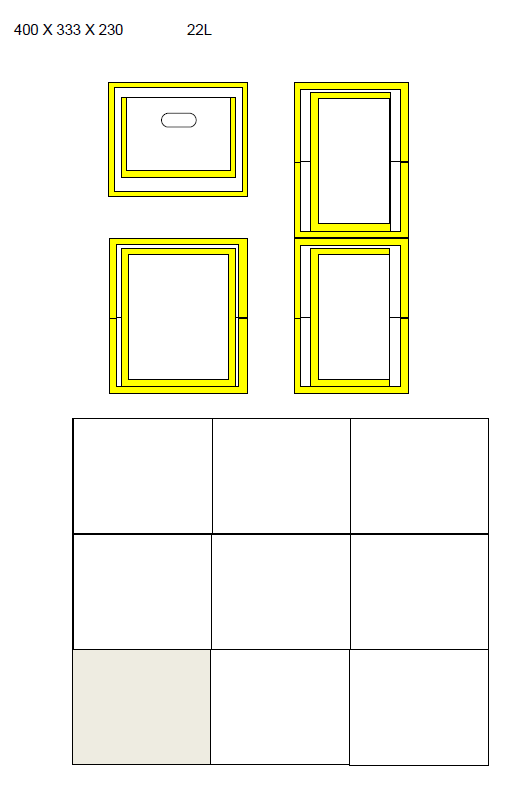

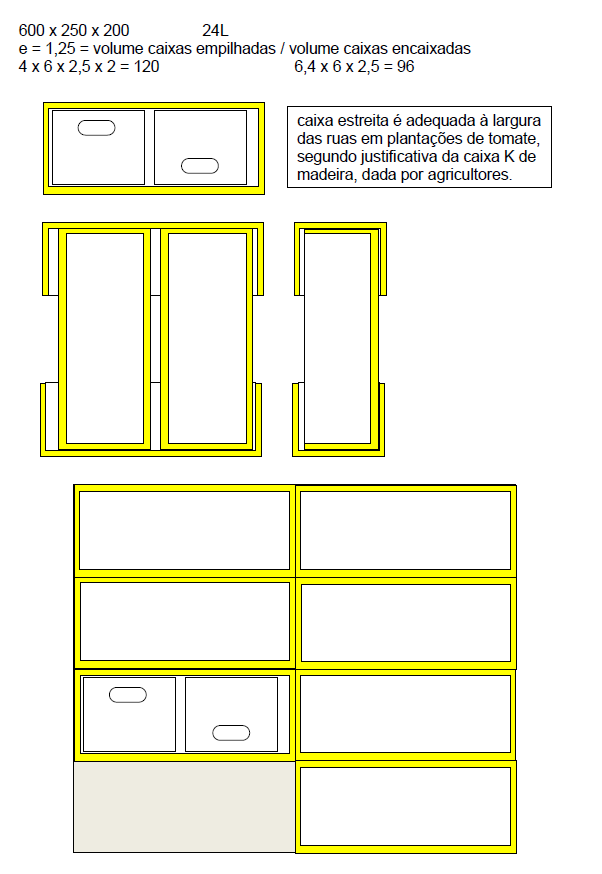

Tem-se, portanto, caixas com dimensões externas horizontais de 600 x 500; de 500 x 400; de 400 x 333 e de 600 x 250 (caixa estreita, adequada à largura das ruas em plantações de tomate, segundo justificativa da caixa K de madeira, dada por agricultores, anexada depois do projeto).

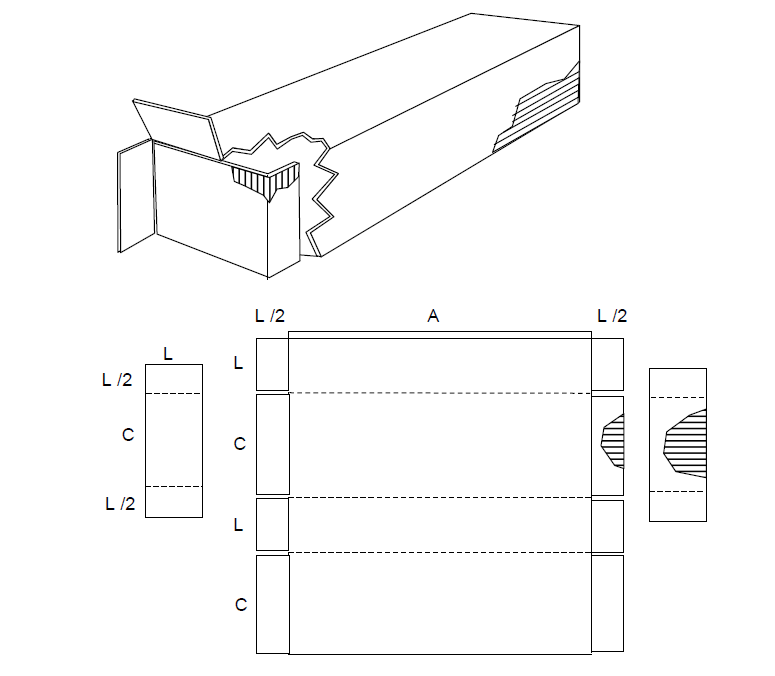

A altura da caixa passa a ser uma função da capacidade volumétrica normalizada e das espessuras de parede, decorrentes de características de desenho e material. Foi desenvolvido e patenteado desenho que permite o encaixe de uma caixa sobre outra, quando contendo caixas vazias, de forma a permitir o empilhamento estável tanto com a superposição usual de fundo sobre topo, como de topo sobre topo e fundo sobre fundo. Isso também determina a altura da caixa. Mostrado adiante, com revisão em 2020.

Foi feito estudo de métodos de tratamento sanitário das caixas de madeira e para verificação das condições de higienização das caixas reutilizáveis, de plástico ou madeira, constatando-se a validade dos métodos utilizados para alimentos, como bioluminescência.

As caixas plásticas exigem uma logística reversa de custo elevado, como o das próprias caixas. O uso de caixas plásticas descartáveis, corrente em outros países, como o Chile, especialmente na exportação, é impedido pela ANVISA no Brasil, que impede a redução de custo pela proibição do uso de material reciclado.

O projeto não foi levado adiante por falta de entrosamento entre as Secretarias do Estado de São Paulo, de Ciência, Tecnologia e Desenvolvimento Econômico e da Agricultura, que também não tinham entrosamento com o nível federal. A EMBRAPA tinha a intenção de estabelecer padrões de caixas e cobrar royalties pelo uso desses padrões, o que era, naturalmente, um absurdo (decorrente da cultura neo-liberal de transformar órgãos técnicos de governo em “unidades de negócio”).

Caixa estreita é adequada à largura das ruas em plantações de tomate, segundo justificativa da caixa K de madeira, dada por agricultores

600 x 250 x 200 24L

e = 1,25 = volume caixas empilhadas / volume caixas encaixadas

4 x 6 x 2,5 x 2 = 120

6,4 x 6 x 2,5 = 96

Comparação entre o carrinho de içamento e uma minipalete de 600 x 500

1600F = 120 . 340

F = 26daN

Vazamento de gás em contêiner tanque

Analisamos o caso de um contêiner tanque para transporte de gás que havia vazado. Numa primeira observação de fotos, vimos que o contêiner apresentava rachadura, portanto a conclusão imediata, simplista, foi a de que tal rachadura causou o vazamento. Assim que tivemos mais informação vimos que tal explicação era errada. Na realidade, o vazamento causou a rachadura.

Tratava-se de transporte de hélio líquido, a uma temperatura abaixo de 20K, portanto próxima ao zero absoluto (-273,15°C = 0K). O contêiner especial para esse transporte é formado por um recipiente interno, contendo o hélio líquido, envolvido por um segundo recipiente, contendo nitrogênio líquido, envolvido por um terceiro recipiente, o externo, contendo vácuo absoluto, para fins de isolação térmica. Para manter a temperatura baixa do hélio, o nitrogênio é liberado com uma certa vazão. Se o nitrogênio acabar, começa a ser lentamente liberado o próprio hélio. No caso, o contêiner estava no porão do navio, com a saída de gás próxima ao costado do porão. O gás liberado congelou o ar no espaço entre essa parede e o contêiner, a uma temperatura tão baixa que causou a contração localizada das chapas, do navio e do contêiner, a ponto de estas racharem. Com a rachadura do contêiner, o vácuo de isolamento térmico deixou de existir, o que acelerou o aquecimento e o vazamento, até a perda total do hélio. Além dessa perda, os danos ao contêiner e ao navio acarretaram custos altíssimos.

O contêiner deveria ter sido transportado no convés, com a saída de gás para o espaço aberto, na borda do navio. O capitão do navio não recebeu, do exportador, qualquer informação sobre essa exigência, de forma que ocorreu um impasse sobre a responsabilidade. Faltou, junto à ficha de embarque de produtos perigosos (Material Safety Data Sheet - MSDS) a informação de que esse contêiner não podia ser transportado com o bocal de saída de hélio próximo a qualquer obstrução que prejudique a ventilação e dispersão do gás em temperatura criogênica. Então, o problema, neste caso, é o da falta de informação clara na documentação de embarque.

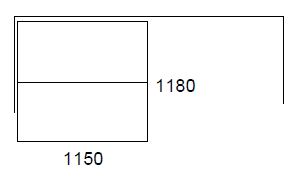

Dimensionamento de embalagem para café

Uma empresa exporta café solúvel em sacos plásticos contidos em caixas de papelão, com 40kg de massa líquida, sendo estas conteinerizadas. Trata-se de dimensionar as caixas de forma a minimizar o custo de papelão e maximizar o aproveitamento do contêiner. As embalagens são transportadas deitadas e, para aumentar sua resistência ao empilhamento, são dotadas de reforços nas extremidades.

A área total de papelão, da caixa e dos reforços, será:

Introduzindo o volume:

Minimização de S:

Relação que minimiza a área de papelão para dado volume.

O volume necessário é calculado em função da densidade do café solúvel e da massa: V = 40kg / 218kg/m3 = 0,183m3

Para que as caixas caibam deitadas, duas a duas, no sentido da largura do contêiner, sua altura externa será de 1150mm. Para papelão de onda BC, com espessura de 6,5mm, a altura interna útil será 1150 — 6 × 6,5 = 1110mm.

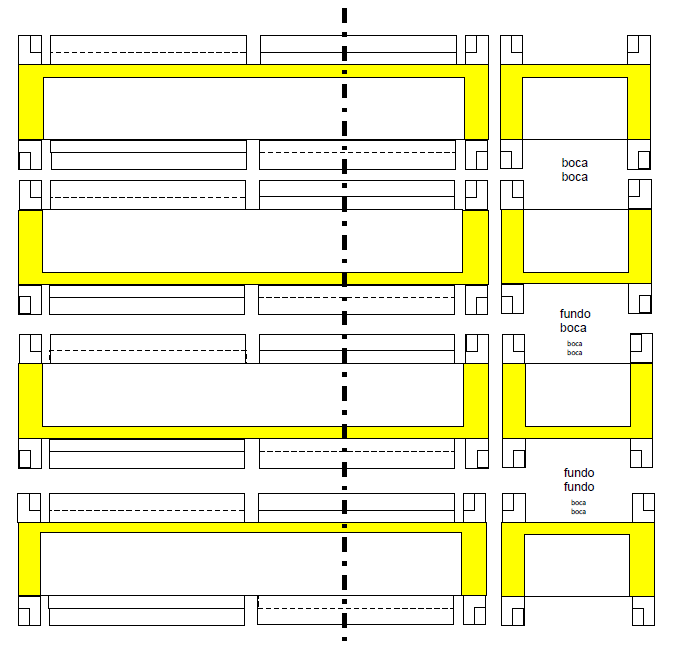

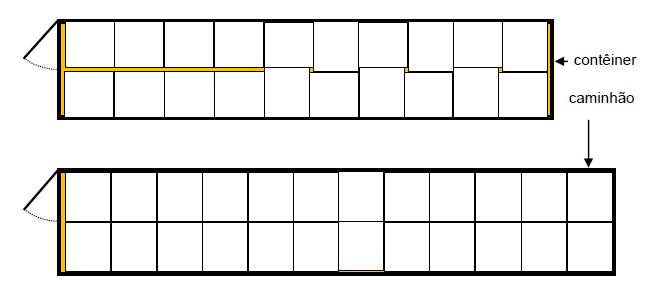

As medidas externas serão 587 x 299 x 1150. Caberão, num contêiner de 12m com altura útil de 2600mm (high cube): 20 x 2 x 8 = 320 caixas.

Verifica-se que não é atingido o limite de carga útil do contêiner (26ton) e que sobra espaço para a paletização.

Se as caixas forem paletizadas, o arranjo será esse:

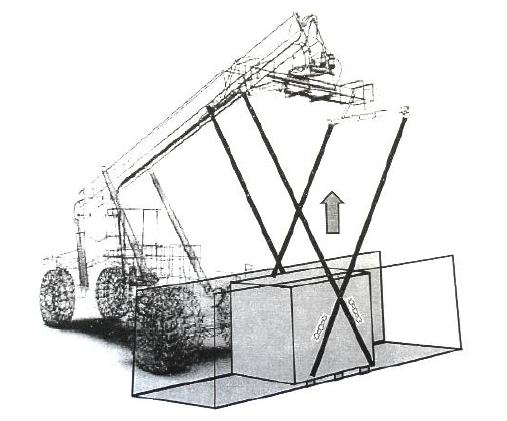

Forma de içamento

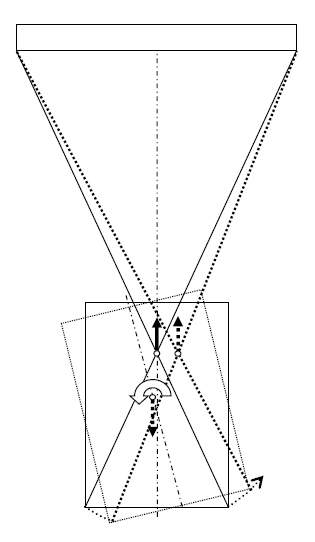

Nunca tentar realizar um içamento com o procedimento mostrado na figura abaixo. É queda na certa.

O deslocamento do equilíbrio (para a posição em pontilhado na figura) faz com que a nova posição do centro de gravidade (em relação à nova posição do ponto de sustentação) resulte em um momento que leva a aumento do deslocamento. Tem-se, então, uma situação de instabilidade inerente, realimentativa.

Transporte de pneus

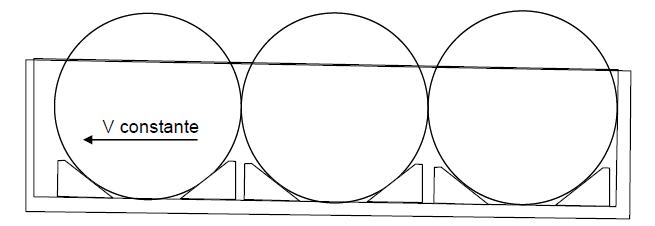

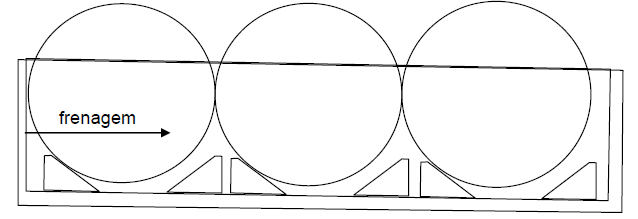

Uma importação de pneus para caminhões de mineração, com diâmetro de aproximadamente 4m, encontrou o problema de que estes foram danificados no transporte rodoviário a partir do Porto do Rio de Janeiro, pela Av. Brasil. Antes do transporte houve todo o cuidado de medir as alturas livres sob viadutos, pontes e passarelas no trajeto previsto, assim como de medir a altura dos pneus sobre carreta-prancha rebaixada, em contêiner open top. Verificou-se que haveria espaço livre para a passagem da carga. Ainda assim, houve o impacto sob o viaduto da Linha Vermelha, com o dano aos pneus por rasgos e arrancamento de pedaços de borracha e sua inutilização.

Supomos que o motorista, muito cuidadoso, logo antes do viaduto realizou uma frenagem para redução da velocidade. Com essa frenagem, no entanto, os pneus rodaram para frente, por inércia, subindo sobre os calços de madeira que os posicionavam. Ficaram, então, cerca de 10 a 15cm mais altos, o que foi suficiente para o impacto contra o viaduto. Depois os pneus voltaram à posição original, e foi difícil entender o que havia acontecido e causado os danos.

Embalagem para peças artesanais frágeis

Desenvolvemos, com o PROGEX — Programa de Apoio a Exportações, do IPT —, embalagens para peças de cerâmica de alta temperatura (Kimi Nii), de barro cozido (SUTACO) e de gesso pintado (produtor de imagens de orixás e santos). Essas peças têm grande beleza e alta fragilidade, principalmente as de barro, como a de um São Francisco com pombinhos nos ombros, da SUTACO (Subsecretaria do Trabalho Artesanal nas Comunidades).

Verificamos, em testes de queda de 80cm, o comportamento de diversos tipos de acolchoamento. O que deu melhor resultado foi a palha de polipropileno, que é um material barato e limpo.

Então, as embalagens recomendadas são caixas telescópicas de papelão onda C, com dimensões que permitam uma espessura de acolchoamento de ao menos 10cm em torno da peça. Naturalmente há um problema de padronização das caixas para uma linha de produtos.

Caixa reutilizável de madeira

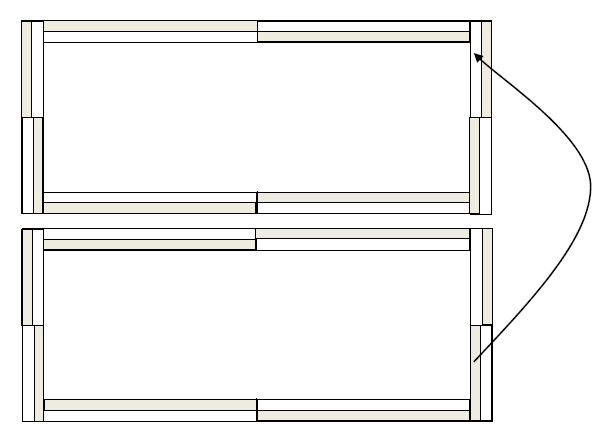

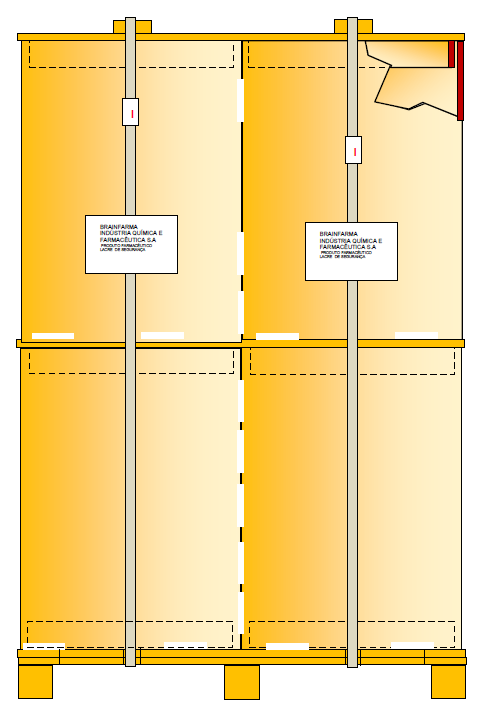

Em projeto para uma empresa (Reciclapac) apoiado pela FAPESP, desenvolvemos uma caixa palete padrão, dobrável, com dimensões externas de 1200 x 1100 x 660mm e altura livre interna de 530mm.

A ideia é facilitar o retorno das caixas vazias, para reutilização. Quando dobrada, a caixa permite o empilhamento, travado, de 15 unidades em carroceria com 2650mm de altura livre, sobre a mesma área do palete. Essas dimensões foram definidas em função do aproveitamento ideal de caminhões e contêineres.

A caixa é de madeira compensada e tem colunas de aço, de forma que pode suportar carga útil de até 1ton, para empilhamento estático de até quatro unidades carregadas.

A combinação de materiais permite, geralmente, soluções interessantes.

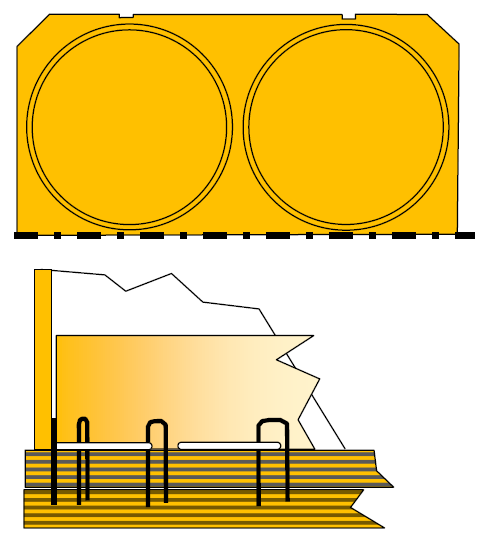

Tambores de fibras paletizados

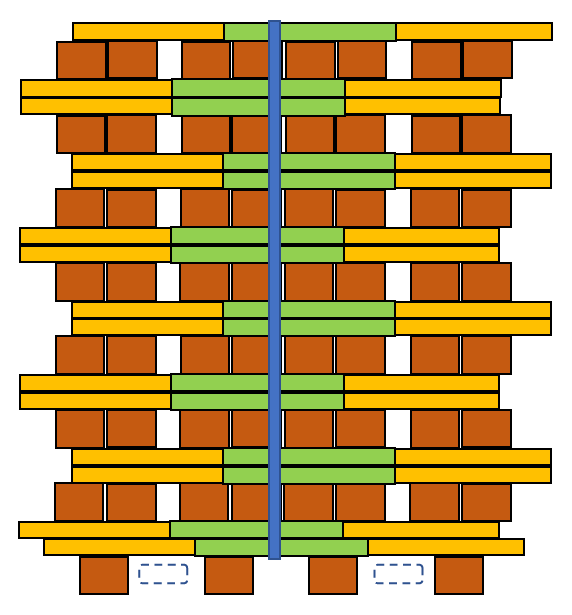

Esse projeto, conhecido como “tambor redondo com fundo quadrado”, visa reduzir o custo de embalagem com tambores de fibra eliminando, dos mesmos, as peças mais caras: a tampa e o fundo. Essas peças são substituídas pelo próprio palete e chapas de madeira compensada que formam a tampa e separador de duas camadas em pilha.

Os tambores são tubos de papel com diâmetro interno de 558mm, colados entre si, cada quatro, e os inferiores ao palete e os superiores ao separador.

São colados também anéis de papel nos quais os tubos são inseridos externamente. Essa colagem é reforçada por grampeamento ao palete. A cola pode ser de PVA, ou uma combinação de PVA com hot melt (secagem rápida). O palete, o separador e a tampa têm 1140 x 1140mm.

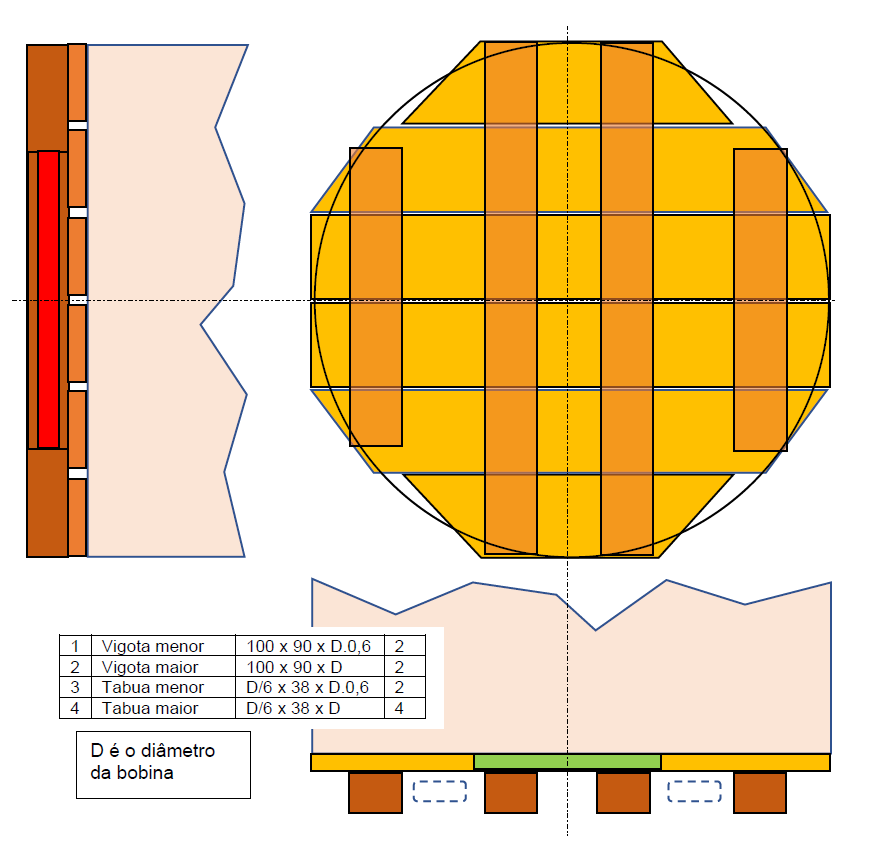

Palete para bobinas de papel

Bobinas de papel são normalmente transportadas com eixo na vertical. São movimentadas por empilhadeiras dotadas de side clamp. Essa forma de movimentação, no entanto, não serve para bobinas muito pesadas, pois o peso destas, mais o do side clamp, mais o da empilhadeira, com o aumento do momento do peso da bobina em relação ao eixo da empilhadeira (aumentado pelo side clamp) resultaria em uma carga no eixo superior a 5460kg, que é o máximo que o piso de um contêiner deve suportar, de acordo com a ISO 1496/1. É necessário, então, que a bobina seja paletizada, pois, com isso a bobina ficaria mais próxima do eixo e evitar-se-ia o peso do side clamp, certamente superior ao peso de garfo e palete. Propomos o seguinte arranjo.

| Vigota menor | 100 x 90 x D.0,6 | 2 |

|---|---|---|

| Vigota maior | 100 x 90 x D | 2 |

| Tabua menor | D/6 x 38 x D.0,6 | 2 |

| Tabua maior | D/6 x 38 x D | 4 |